Polycarbonatglas

dünner - leichter - sicherer

Inhalt:

- Begrifflichkeiten

- Plexiglas

- Polycarbonatglas

- Entstehungsgeschichte

- Unterschiede zu Panzerglas

- Einsatzgebiete

- Einbruch-, Durchschuss-, Sprengstoffhemmung

- Antipaniktüren

- Maschinenschutzfenster

- Verbundmaterialien

- Herausforderung

- Kalk-Natron-Glas

- Polycarbonat

- Vor- und Nachteile

- Herstellungsverfahren

- Flüssigtechnologie

- autoclaviertes Glas-/PC-Laminat

- Vor- und Nachteile Verfahren und Produkte

Begrifflichkeiten:

Polycarbonatglas - kein geregelt wissenschaftlicher Begriff, sondern wird allgemein für einen speziellen Verbund im Bereich Sicherheitsverglasung bei Suchmaschinen verwendet.

PLEXIGLAS dagegen ist ein Markenname der Röhm GmbH und verkörpert im chemischen Sinn Polymethylmethacrylat (PMMA), auch Acrylglas genannt. Also reine Kunststoff-Massivplatten.

Während also PLEXIGLAS reiner Kunststoff in Plattenform ist, handelt es sich beim Begriff POLYCARBONATGLAS um einen speziellen Verbund von Kalk-Natron-Glas mit dem thermoplastischen Kunststoff Polycarbonat (PC).

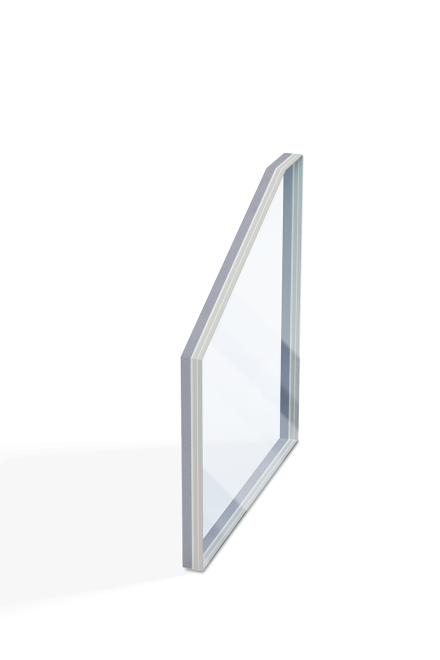

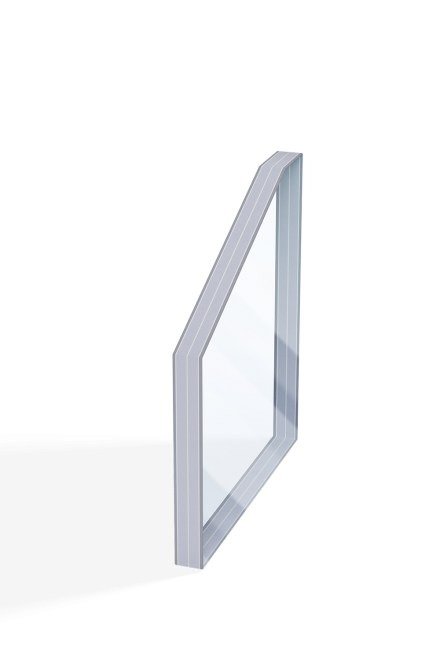

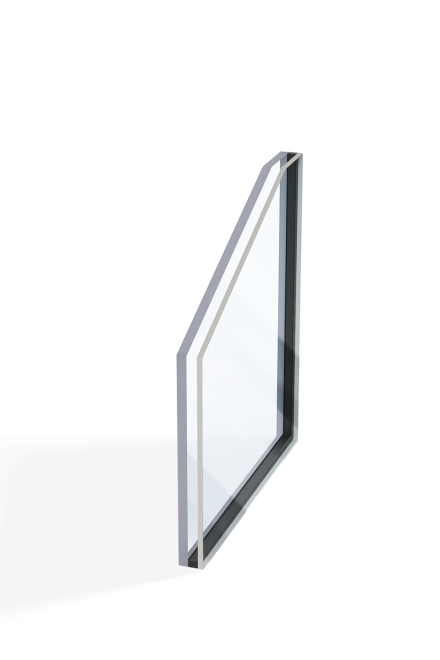

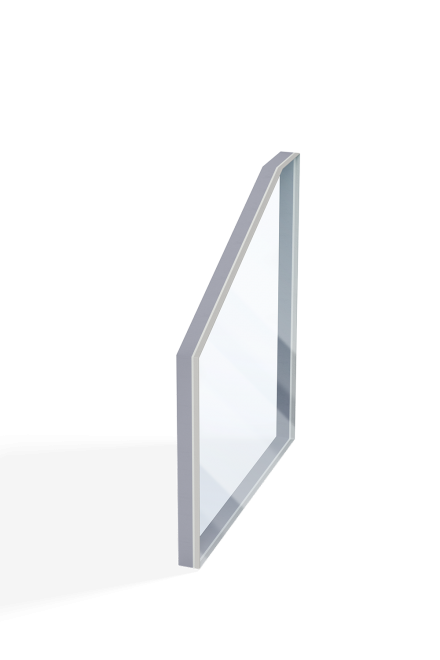

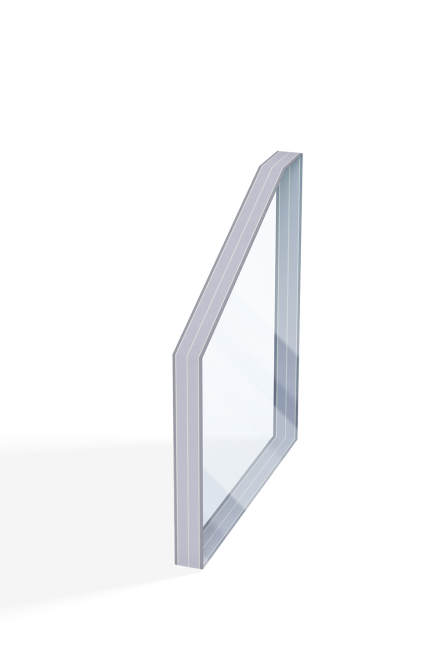

POLYCARBONATGLAS (engl. glass-clad polycarbonate) ist somit ein Laminat bestehend aus jeweils zumindest einer Glasscheibe innen und außen und im Kern eine oder mehrere Polycarbonatplatte(n). Je nach Anforderung können die Dicke von Glas und Polycarbonat (PC) sehr unterschiedlich sein.

Entstehungsgeschichte:

Solche Glas-Polycarbonat-Verbunde begründen Ihre Entstehung in der Notwendigkeit sogenannte "Leichtbaugläser" zu entwickeln, die einerseits mindestens so rückhaltefähig wie "Panzerglas" und andererseits dünner und leichter als diese sind. Tatsächlich gibt es Dickenvorteile von bis zu 40 % bei gleichzeitiger Gewichtsreduktion um bis zu 60 %. Panzergläser für angriffshemmende Verglasungen, als Einbruch-, Beschuss- und Explosionshemmung haben oft Dicken von 50 bis 100 mm und einem Gewicht von 70 bis 250 kg, was eine enorme Belastung nicht nur für die Montage, sondern auch für die entsprechenden Rahmensysteme aufweist. Hier greifen also die Vorteile solcher Glas-PC-Laminate voll. Die Anfänge gehen auf die 1980-er Jahre zurück, insbesondere Sicherheitsfahrzeuge, Schiffs- und Flugzeugbau, Windschutzscheiben für Hochgeschwindigkeitszüge, Militärische Fahrzeuge und -ausrüstungen, etc., also überall dort, wo vorallem Gewicht eine besondere Rolle spielt.

Einsatzgebiete:

Da die Sicherheitsanforderungen im Glasbauwesen - Juweliere, Museen, öffentliche- und politische Einrichtungen, ja bis zum Privathaus immer höher werden, finden diese "Polycarbonatgläser" seit der Jahrtausendwende zunehmend Einsatz, nicht zuletzt wegen der Dicken- und Gewichtsvorteile, sondern auch aufgrund der wesentlich höheren Rückhaltefähigkeit. Während zum Beispiel Panzerglas mit schwersten Einbruchsgegenständen wie Axt oder 5 kg-Vorschlaghammer nach mehreren Schlägen durchlöchert werden kann, ist dies bei Polycarbonatgläsern fast nicht mehr möglich.Hier ergeben sich für Polycarbonatgläser besondere Anwendungsgebiete für die Erfüllung von Einbruchhemmung nach DIN EN 356 (Klassen P6B bis P8B), Durchschusshemmung nach DIN EN 1063 (Klassen BR1 bis BR7 sowie SG1 und SG2), sowie Sprengstoff-/Explosionshemmung nach DIN EN 13541 (Klassen ER1 bis ER4).

Insbesonders durch die Schaffung der Europanorm DIN EN 1627ff:2011 für Notausgangs-/Fluchttüren mit Glasfüllung und Panikbeschlag wurden in den Widerstandsklassen RC2 bis RC6-Antipanik Prüfanforderungen festgelegt, die mit herkömmlichen "Nurglasprodukten", also Verbundsicherheitsglas (VSG) bzw. Panzerglas nicht mehr zu erfüllen sind.

Ein weiter stark wachsendes Einsatzgebiet für Polycarbonatglas sind Schutz- und Sichtfenster für spanende Werkzeugmaschinen (Dreh-/Fräs- und Schleifmaschinen sowie Bearbeitungszentren). Wurden solche Schutzfenster in der Vergangenheit mit einfachen Polycarbonat-Massivplatten hergestellt, verweisen die entsprechenden Normen (DIN EN 23125 und DIN EN 12417, etc.) auf die Gefahr der Alterungsproblematik und Spannungsrisskorrosion von ungeschütztem Polycarbonat vor Kühlschmierstoffen hin. Somit findet auch hier der direkte Verbund von Glas maschinseits und Polycarbonat bedienerseits immer häufiger Anwendung. Auch aufgrund der geforderten Rückhalteenergie für wegfliegende Spanbacken von bis zu 16.000 Joule kommt hier nurmehr Polycarbonatglas zur Anwendung.

Verbundmaterialien:

Die Herstellung solcher festen Verbunde nennt man Lamination, wobei die Materialien mittels eines "Klebemediums" verbunden werden. Es gibt im wesentlichen zwei Laminationsverfahren, auf die an späterer Stelle eingegangen wird. Die Herausforderung besteht im wesentlichen darin, dass die beiden Materialien (Glas und Polycarbonat) sehr unterschiedliche Wärmeausdehnungskoeffizienten aufweisen.

Diese stellen sich wie folgt dar: WGlas = 9x10-6 m/lfm oC, WPol = 7x10-5 m/lfm oC.

Dies bedeutet z.B. bei einem Temperaturwechsel von 80 oC, dass sich Glas pro Laufmeter Kantenlänge um 0,72 mm verändert, während dies bei Polycarbonat 5,6 mm beträgt. Im Normalfall würden aufgrund der festen Verklebung diese Spannungen zu sog. Delaminationen führen, auch Bruch der Glasscheibe sowie Spannungsrisskorrosion beim PC ist möglich. Die Lösung besteht darin, ein Verklebungsmedium zu wählen, welches weich genug ist, die unterschiedlichen Dehnungen ohne optische Verzerrungen aufzunehmen und die entsprechend unterschiedlichen Fertigungstechnologien anzuwenden.

Die wichtigsten Unterschiede der beiden Verbundmaterialien:

Silikatische Gläser, meist Kalk-Natron-Glas:

als Flachglas sehr harte, kratzfeste Oberfläche, hohe Steifigkeit, unempfindlich gegen alle Arten von Reinigungsmittel, gute Durchsicht. Weitere Verarbeitung zu vorgespanntem Glas (ESG, TVG) und Verbundsicherheitsglas (VSG) möglich.

Nachteil: sehr sprödes Material, große Bruchgefahr

Polycarbonat (PC):

Ein thermoplastischer Kunststoff, in diesem Zusammenhang als Massivplatten in Stärken von 2 - 19 mm.

Vorteil: glasklar, 250-fache Rückhaltewirkung gegenüber Kalk-Natron-Glas gleicher Stärke, 20-fache Rückhaltewirkung gegenüber Plexiglas, somit sehr schlagfest, sehr leicht, weil halb so schwer wie Glas. Bricht nicht wie Kalk-Natron-Glas oder Plexiglas.

Nachteil: keine hohe Steifigkeit, sehr empfindlich gegen chlorierte Kohlenwasserstoffe, wie auch Lösungsmittel, eher weiche, kratzempfindliche Oberfläche. Teilweise Abhilfe dagegen sind durch spezielle Beschichtungen ist möglich.

Herstellungsverfahren:

Man unterscheidet prinzipiell 2 Verfahren Glas mit Polycarbonat zu verbinden. Erstens im Flüssigverfahren (Injection) mittels 1-2 mm dicker, flüssiger und mehrkomponentiger Polyurethanschicht. Zweitens Verbund im Heißluftautoclaven mittels 0,38 bis 1,25 mm dicken TPU-Folien (thermoplastic polyurethane interlayers) unter Hitze, Druck und Vakuum im PET-Sack-Verfahren.

Beide Verfahren, ob mit flüssigem PU oder PU-Folien eignen sich sehr gut Glas mit PC vollflächig, glasklar und dauerhaft zu verbinden; selbstverständlich blasenfrei und temperaturbeständig.

Vor- und Nachteile der beiden Verfahren:

Flüssigverfahren:

- Die flüssigen Polyurethan-Komponenten sind u.U. nicht allen Interessenten zugänglich

- Spezielle Misch- und Dosieranlagen sind notwendig

- erfordert viel handwerkliches Geschick

- es können sehr großformatige Scheiben hergestellt werden, oft bis 2,5 x 6,0 m

- asymmetrische Aufbauten, z.B. 2 mm Glas und 15 mm PC ist möglich

- VdS-anerkannte Alarmschleife direkt im Verbund möglich

- keine Begrenzung von Breite-/Höhe-Verhältnis

- Aushärtung der 1-2 mm dicken PU-Chemie kann bis zu 1 Woche betragen

- sehr gute Kompensation der Ausdehnungskoeffizienten durch Shore Härte 60

- sehr gutes und kostengünstiges Verfahren für Kleinserien

Autoclav-Verfahren:

- eher industrieller Prozess

- hohe Anlagen-Investion notwendig (Autoclav und Neben-Komponenten)

- Begrenzung der Scheibenmaße auf cirka 1,5 x 2,5 m

- asymmetrische Aufbauten nur bedingt machbar

- Breite-/Höhe-Verhältnis der Scheiben begrenzt

- sehr gutes und kostengünstiges Verfahren für Grossserien

- Produkte mit besonders hohen Steifigkeit

- höhere klimatische Schwankungen als bei Flüssigverfahren möglich

- Verbunde im Autoclaven können kurzfristig binnen 12 Stunden hergestellt werden

- TPU-interlayer (Folien) und Zusatzkomponenten sind weltweit verfügbar

Verfasser:

Mag. Bernhard Ahlborn / Sachverständiger

SICURTEC Laminatglastechnik GmbH

www.sicurtec.com / Februar 2021